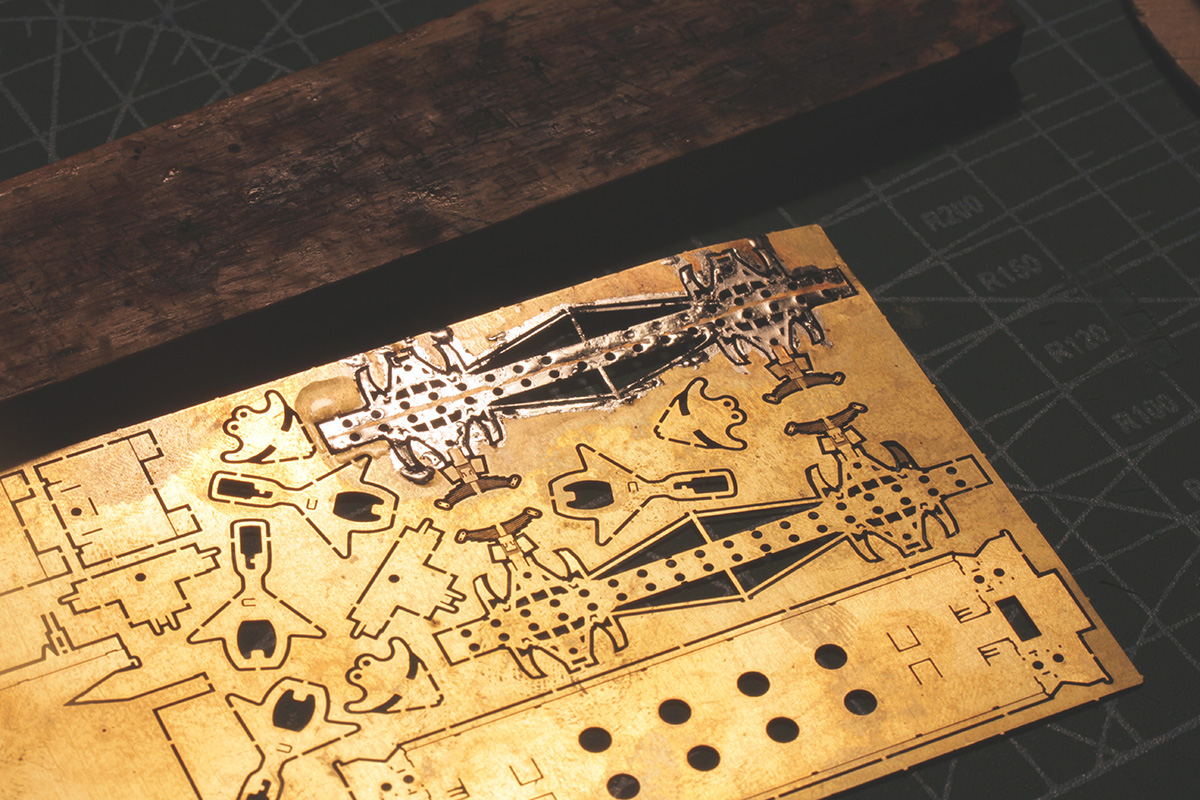

Начнём с буксовых узлов. У них есть тонкое место – тормозные колодки на рычагах. Иногда при транспортировке они загибаются. Деталь тонкая и сделать поддерживающий мостик было затруднительно – не вырежешь потом аккуратно и надфилем подправить – нереально. Контролируем их состояние, подправляем если надо.

Это единственная деталь, у которой полутрав сделан не внутри сгиба, а снаружи. Переворачиваем заготовку осевым полутравом вниз не вырезая из рамки.

Облуживаем половинки детали, которые будут соединяться друг с другом. Лудим совсем тонким слоем. Оставляем необлуженным место напротив полутрава. Если его облудить, лишняя толщина будет мешать гнуть деталь. Также оставляем необлуженными буксы, рессоры и перемычку между вертикальными направляющими буксы. Особое внимание при лужении уделяем тормозным колодкам и шпренгелю. В дальнейшем они должны быть надёжно спаяны.

Переворачиваем заготовку на лицевую сторону и аккуратно облуживаем тыльную часть рессоры, которая крепится на буксе и её ответную часть на раме.

Вырезаем деталь из технологической рамки.

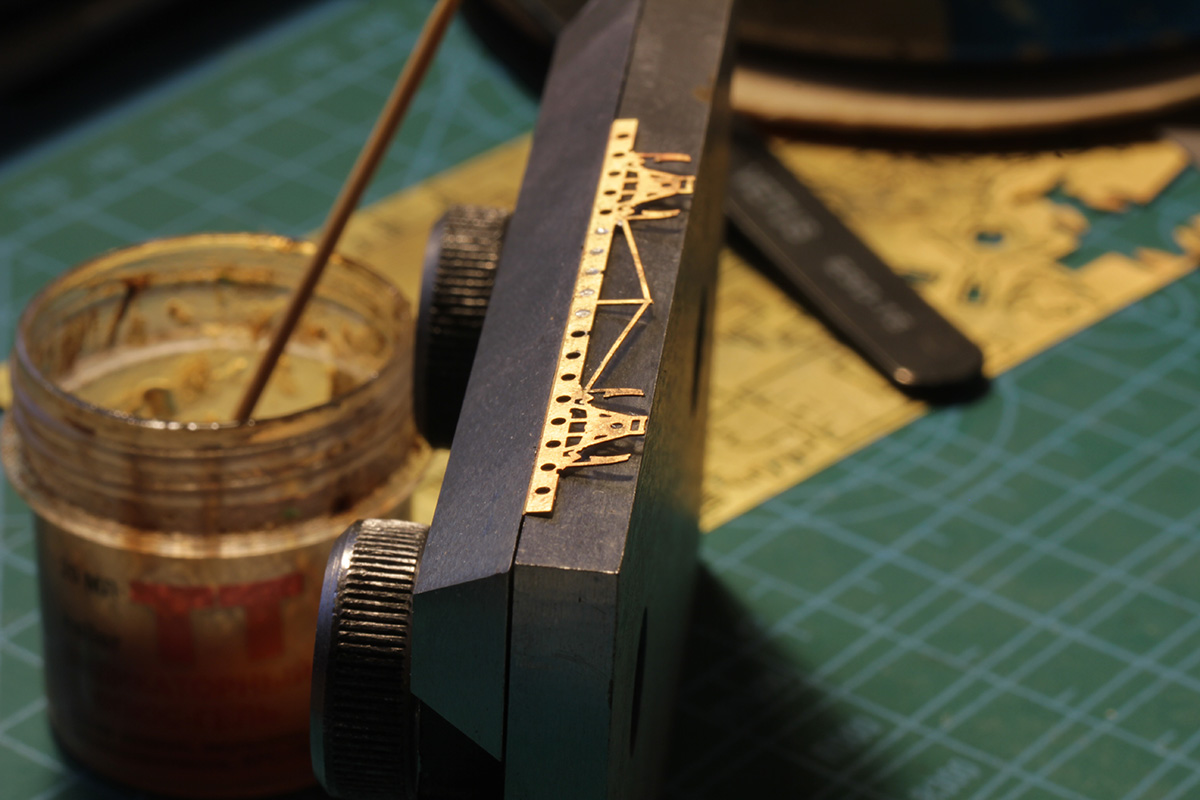

Так как полутрав с внешней стороны сгиба, закрепляем деталь полутравом вверх с внешней стороны гнулки, что бы гнуть вниз. Что бы уменьшить вероятность повреждения тонких деталей, половинку с буксами и рессорами зажимаем внутри гнулки. Гнём деталь по плоскости, передавая усилие линейкой или выдвинутым лезвием ножа.

После этого переставляем деталь и продолжаем её сгибать до максимально возможного угла. В моём случае – 45 градусов. Обратите внимание, что деталь нужно вставлять не вплотную к острой кромке гнулки, а с небольшим (0,1 – 0,2 мм) зазором. Иначе металл заготовки упрётся в гнулку, что может привести к разрыву заготовки.

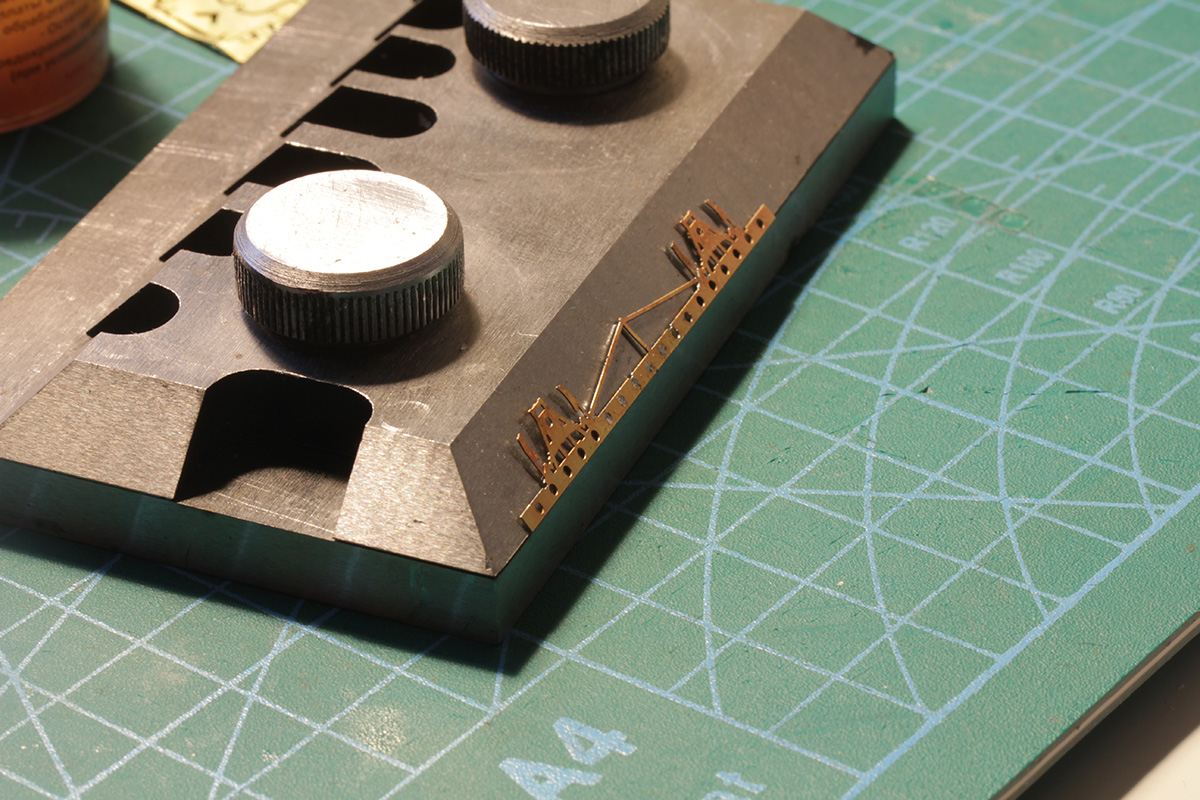

После этого заготовку не сложно полностью сложить пополам. Если используете гелеобразный флюс, нелишним будет немного флюса намазать внутрь сгиба.

Прогреваем заготовку с её одновременным сжатием. Лучше – через прокладку (кусочек латуни) или с тыльной стороны. Очень важно – перед прогревом нужно слегка отогнуть развёртки букс по первому полутраву, что бы они случайно не припаялись к перемычке.

После прогрева контролируем качество пайки. В моём случае тормоза пришлось дополнительно прогреть с лицевой стороны.

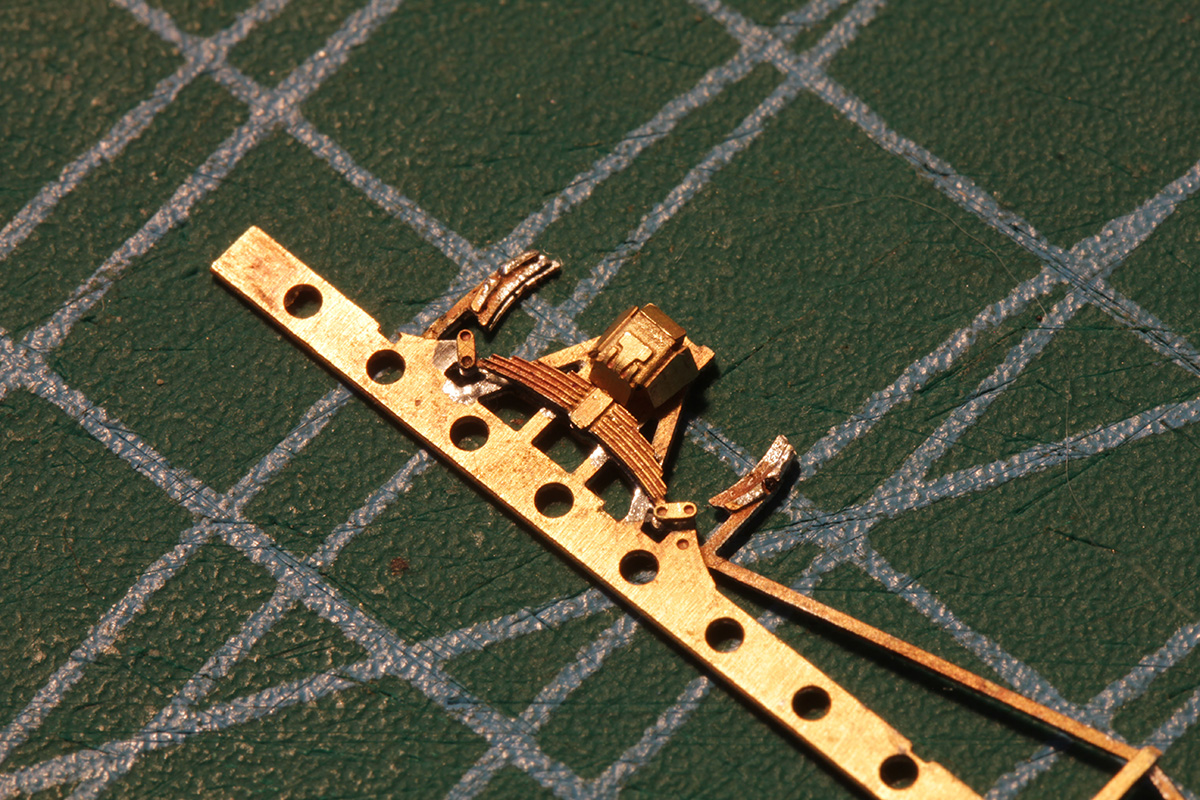

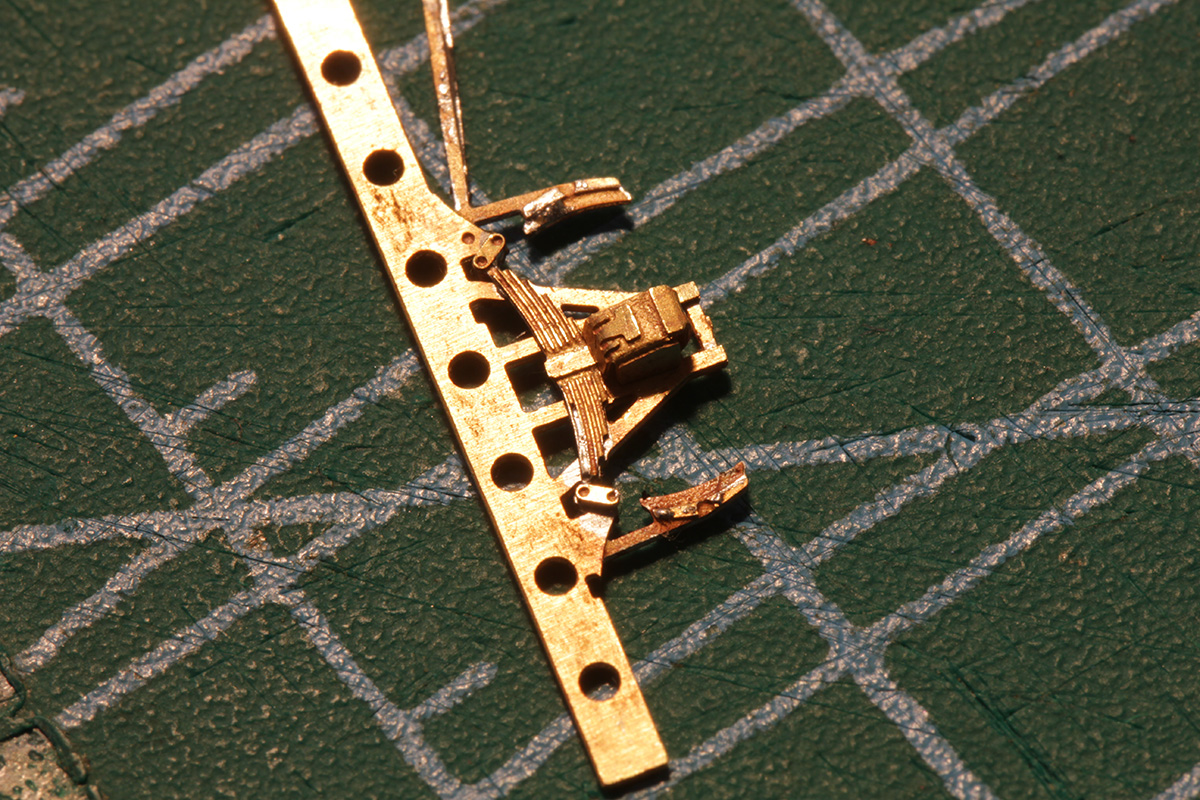

Должно получиться примерно так:

Приступаем к сгибанию буксы.

Из-за рисунка полутравом на лицевой стороне, не удалось обозначить полутравом сгибы. Обозначены только первые два, считая от рамы. Остальные сгибы чётко задаются геометрией детали, но не обозначены полутравом.

Вот перечень сгибов буксы:

1 – сгиб внутрь на 90 градусов по линии основания развёртки буксы (обозначен);

2 – сгиб внутрь на 90 градусов – переход с нижней части буксы к передней (обозначен);

3 – сгиб внутрь примерно на 15 градусов по линии нижней кромки рисунка на лицевой части буксы;

4 – сгиб внутрь на 90 градусов боковых стенок буксы по линии основания боковых стенок буксы;

5 – сгиб внутрь примерно на 75 градусов по линии верхней кромки рисунка на лицевой части буксы;

6 – сгиб наружу на 90 градусов по линии основания рессоры.

Начинаем последовательно сгибать развёртку. Самое сложное – согнуть сгиб 2. Не надо сразу пытаться придать правильную форму. На данном этапе нужно лишь добиться, что бы рессора заняла своё место. Ориентируемся по положению боковых проушин. Желательно также, что бы сгиб 6 был близок к 90 градусам.

Пропаиваем рессору. После этого плоскогубцами обжимаем боковые стороны (без фанатизма – если вдавится внутрь, исправить будет трудно) и затем корпус спереди и сзади. Тем самым придаём буксе окончательную форму.

Повторяем со второй буксой.

В итоге получаем приблизительно такой узел.

За буксой хорошо видно перемычку о которой я упоминал ранее. Если развёртка буксы к ней была припаяна на предыдущих этапах, то собрать буксу будет невозможно.

Деталь получается достаточно прочной – в руки брать не страшно. Но аккуратность всё-же не будет лишней.

Повторяем все указанные операции для второй стороны.

У меня сборка второй стороны в неспешном режиме без отвлечения на фото и комментарии заняла чуть менее получаса.